医療機器用プラスチック部品の

製造パートナーは自ずと明らかに

不良品ゼロはもちろんな顧客満足度の高い製品づくりをしたい!

スピード感のある生産体制に合わせてもらいたい…など、何を重要視する開発方針なのかによって選ぶべき製造会社は変わるはず。

そこで、医療機器という特殊な領域にもしっかり対応できる会社の中から、品質・スピード・量産体制においてそれぞれおすすめの部品製造会社を厳選しました。

医療機器の

プラスチック部品製造の

⽅法は⼤きく2種類!

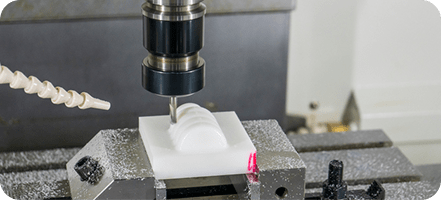

切削加工

専用工具を用いて、プラスチックを削りながら製造する加工法です。素材を問わず、肉厚から超肉薄まで寸法通りに仕上げられます。成形後の追加工も可能ですが、一つひとつ製造するため大量生産には不向き。複雑な形状も難しい加工法です。

射出成形

溶けた樹脂を金型に流し込み、それを冷やして成形する加工法です。切削では難しい複雑な形状の部品もつくれ、量産にも適しています。ただし、最初に金型を製作するため製作期間(2週間~1ヶ月)と金型製作費がかかり、納期と予算の調整が必要です。

編集チーム解説

切削と射出成形、いずれもメリット・デメリットがあるため、つくりたい部品の特徴などから加工法を選べる製造会社に依頼するのが得策です。

なお、射出成型は一般的に小ロットには向かないとされますが、使用するプラスチック素材によっては小ロットのみ対応するところもあります。

加工法も素材も幅広く扱う会社に相談するのが、ベストでしょう。

医療機器用

プラスチック部品の

おすすめ3社

医療機器用のプラスチック部品製造に対応している製造会社から、QCDの中でも品質・スピード・量産体制でそれぞれおすすめの製造会社を、対応できる樹脂が多かった順(※1)に並べて紹介します。

若林精機工業

(切削/成形)

- 大阪のものづくり優良企業2021(※2)

- サスティナブル品質も担保(ISO9001、ISO14001)

- 試作品1個から、100~20000の小ロットで丁寧な製品づくり

対応樹脂:18種類~

納品実績(一部)

- 血液検査装置の部品

- 尿検査装置の部品

- 人工透析の部品 など

ミヤザキ

(切削)

- 最短発注当日に出荷できる生産スピード。秘訣は160台以上の工作機械24時間フル稼働

- 自社倉庫に潤沢な樹脂在庫を常備で即対応

- 社内の電話オペレーターが迅速に対応

対応樹脂:16種類~

納品実績(一部)

- 製剤生産用機械の部品

- 薬の梱包機械の部品

- 薬の計数測定用の治具部品 など

南デザイン

(切削/成形)

- ロット10000、20000は当たり前!航空機などに使用する耐久性の高いアルミ簡易金型で実現する量産体制

- 自社で金型から作製から行うので、急な設計変更も相談可能

- 金型は上流工程の煮詰め作業を重要視

対応樹脂:13種類~

納品実績(一部)

- 視野計 など

【選定基準】

Googleにて「医療機器 プラスチック部品」と検索した際の上位20社中、対応樹脂が明記されていた下記の3社を選定。(2021.11.11時点)

・若林精機工業:調査した20社の中で、製品の品質を称える賞の受賞歴があり、 2大品質表示ISO9001、14001を唯一どちらも取得している企業

・ミヤザキ:調査した20社の中で、短納期NO1

・南デザイン:調査した20社の中で、唯一ロット数が明確で多かった

(※1)樹脂数は樹脂名が記載されている数を採用しています

(※2)参照元:大阪府HPhttps://www.pref.osaka.lg.jp/hodo/index.php?site=fumin&pageId=42325

医療機器部品のプラスチック

加工・製造会社3選

を詳しく解説

ISO基準の高い品質

若林精機工業

若林精機工業がこだわる

「ISO基準の高い品質」を叶える生産体制

高精度なものづくりができる技術力

高い精度が求められる医療機器に対応するため、若林精機工業では加工設備の充実にも注力しています。設備は現在でも年々増えており、近年はロボット付きのマシニングセンタも導入。ものづくりへ果敢に挑戦する姿が、「大阪ものづくり優良企業2021」で最優秀企業賞の獲得にもつながっています。

不良実績ゼロを目指せる品質管理システム

若林精機工業では、材料確認から製造、仕上げなどの工程ごとに検査を実施し、さらに検査係による最終検査を経て出荷する生産管理体制を構築しています。品質マネジメントシステムISO9001も取得しており、万一不良が発生した時は調査と対策を徹底するなど、不良率0%を目指して改善を続ける企業です。

多彩な加工法から適した方法を選定

若林精機工業では、切削加工や射出成形(成形加工)はもちろん、接着加工、超音波溶着、チューブブランジ加工、特殊工業針、さらにはユニット組立まで、幅広い加工に対応しています。また、可能生産数量は100個~20,000個と、小ロットから対応可能。つくりたい製品の用途や環境などに応じて適した加工法を選定したうえで、要求を満たす製品を生み出しています。

主な取り扱い樹脂:18種類

▼スーパーエンプラ

▼エンプラ

▼汎用プラスチック

若林精機工業の加工実績

若林精機工業が得意とする切削加工(マシニングセンタとNC旋盤)で仕上げた製品例です。写真のような複雑な形状や仕様でも、NC工作機械などを用いて精度の高いプラスチック製品をつくり出しています。

こちらも切削加工で製造したプラスチック製品です。素材は、左がPP、右がPEEKです。いずれも肉厚が0.1~0.15mmと非常に薄く、高い精度が求められる部材を作れる点で若林精機工業の技術力が伺えます。

射出成形も、若林精機工業が得意とする加工技術です。肉ヌスミ設定面に多くのニップルを配置でき、場所も選べます。いわゆる「ムリ抜き」ではなく、スライドコアは使用していないそうです。

若林精機工業の納品実績

- 血液検査装置の部品

- 尿検査装置の部品

- 人工透析の部品 など

若林精機工業の会社情報

| 所在地 | 本社工場:大阪府豊中市三国2-4-6 神戸工場:兵庫県神戸市西区森友4-94-2 |

|---|---|

| 電話番号 | 06-6333-4801 |

| URL | https://w-seiki.com/ |

出荷できる生産スピード

ミヤザキ

ミヤザキがこだわる「最短当日出荷の短納期」を叶える生産体制

24時間フル稼働で納期厳守

ミヤザキが短納期を実現する理由は、大きく二つあります。一つは、工場の設備を24時間フル稼働していること。もう一つが、自社材料倉庫に潤沢な在庫を常時保有していることです。これによって、最短で発注当日に、夕方に受けた場合には翌朝に納品できる迅速性を実現しています。

機械トラブルによる遅延を防ぐ豊富な設備

工場の設備数は100台以上。しかも、同じメーカー設備を導入している点も、ミヤザキの特徴です。同一メーカーにすることで、万一、一台の設備がトラブルで動かなくなっても、同一メーカーの別の設備で生産を続けられます。これも、スピード感のある納品を実現する理由です。

短納期でも妥協しない品質管理の徹底

短納期でも品質に影響が出ないよう、社内に品質保証課を設置して外観検査、寸法検査、精密検査など複数の検査を実施しています。これに加え、品質保証課をはじめ営業や製造など各部門の責任者が月1度の定期ミーティングを開催し、問題点改善に向けた情報共有にも注力しているようです。

主な取り扱い樹脂:16種類

▼スーパーエンプラ

▼エンプラ

▼汎用プラスチック

▼その他

ミヤザキの加工実績

5軸制御ができる立形マシニングセンタを使った加工品。素材はPVCを使用しています。羽根の薄さを出すため、加工時にはマシンの共振を抑えながら製作。軟弱な樹脂で製作するには、難度の高い製品です。

こちらはターニングセンターで旋削加工した製品です。素材は、柔らかくて加工の仕上がりが難しいUPEを使用。寸法変化のしやすい素材のため、変化を抑える加工も施しています。制作時間は、わずか2時間です。

ミヤザキでは、3軸マシニングセンタも工場内に設置しており、3D加工による製造も可能です。複雑な形状のため、加工時に刃物を変えながら製作。時間を要した逸品ですが、加工時間は30時間だそうです。

ミヤザキの納品実績

- 製剤生産用機械の部品

- 薬の梱包機械の部品

- 薬の計数測定用の治具部品 など

ミヤザキの会社情報

| 所在地 | 埼玉県日高市女影1288 |

|---|---|

| 電話番号 | 042-985-4881 |

| URL | http://miyazaki-net.com/ |

は当たり前!

南デザイン

南デザインがこだわる「ロット10,000~の量産」を叶える生産体制

数多くの加工機がフル稼働

南デザインには、マシニングセンタだけで70台以上、そのほか射出成形機、旋盤、彫刻機など幅広い加工と大ロットの生産数に対応できる設備を備えています。しかも、24時間体制でフル稼働しており、量生化も対応可能です。10000~20000のロットで成形の部品製造が対応できます。

耐久性の高い金型で量産を実現

航空機に使用される強いアルミ材を金型に使用しているからこそ、安定した量産体制を可能にします。自社で金型作成を行うので、急な設計変更も相談にのってくれるようです。

簡易式の金型なので、もうこの世の中にはない部品のリペアパーツ用の金型複製や製品出荷直前のトラブル対策部品にも対応できるのも魅力。

試作でも高品質でスピーディーに対応

試作にも積極的に取り組む南デザインでは、試作品にも妥協せず品質とスピード感を大切に製造してくれます。上流工程でヒアリングを徹底して行い、クライアントが不安を抱えたまま試作フェーズに進めるようなことはしないそうです。40年以上蓄積された技術力も加えて、要求に近い試作品を製作しています。

主な取り扱い樹脂:13種類

▼スーパーエンプラ

▼エンプラ

▼汎用プラスチック

南デザインの加工実績

シリコンゴムで型取りして複製品を作る「真空注型」で成形した加工例です。試作品などで用いられる加工法で、「精度の高さは求めないが数十個くらい製造してほしい」という要望には、この加工法がベター。コストも抑えられます。

マシニングセンタなどを用いて製造された切削加工の製品例です。南デザインでは、試作品でも精度や性能を的確に検証したいという場合には、切削加工で仕上げることが多いようです。

南デザインの納品実績

- 視野計 など

南デザインの会社情報

| 所在地 | 東京都青梅市末広町1-7-10 |

|---|---|

| 電話番号 | 0428-32-3731 |

| URL | https://www.minamidesign.co.jp/ |

医療機器のプラスチック部材を製造する企業一覧

2023年10月17日時点、Googleにて「医療機器 プラスチック部品」と検索した際の上位20社中、医療機器に使用されるプラスチック部材の加工に定評がある、製造会社65社をピックアップしました。業者選びの参考にご一読ください。

工程ごとの検査に注力するなど、ISO9001取得の品質管理システムで不良率0%を目指すプラスチック部品製造会社。試作品1個から小ロットにも丁寧な製品づくりで対応します。

- 所在地:大阪府豊中市三国2-4-6

- 電話番号:06-6333-4801

- 公式HP:https://w-seiki.com/

クラス10,000以下のクリーンルームで、クオリティの高い成形品を製造する、こだわりの製造会社です。コスト低減や価値最大化を目指すものづくりにも、アドバイスしてくれます。

- 所在地:埼玉県川口市西川口6-7-14

- 電話番号:048-251-3843

- 公式HP:https://www.shinwa-co.com/

医療機器の品質マネジメントシステムISO13485を取得している加工メーカー。三次元測定機やCNC歯車自動測定器なども完備して品質への信頼を高めるほか、各種試験にも応じます。

- 所在地:岩手県八幡平市大更2-154-19

- 電話番号:0195-75-2222

- 公式HP:https://www.newton-ltd.co.jp/

自動化されたシステムにより、24時間稼働できる生産体制を確保。厚肉成形を得意とするプラスチック製造会社です。設計から相談できるコンサルティングも好評のようです。

- 所在地:神奈川県横浜市都筑区折本町1503

- 電話番号:045-472-0283

- 公式HP:http://rockykasei.co.jp/

香港のプラスチック部品製造会社で、日本や欧米、アジア諸国のクライアントにも部材を提供しています。射出成形は、20~780tまでサイズも豊富で短納期にも力を入れています。

- 所在地:Rm 1823, Thriving Industrial Centre, 26-38 Sha Tsui Road, Tsuen Wan, Hong Kong

- 電話番号:+86-769-83337478

- 公式HP:http://zt-plasticmolding.jp/index.html

フッ素樹脂の成形加工が得意。1965年から半世紀以上にわたって、フッ素樹脂の成形、溶着、精密切削に特化した部材製造を行っています。自社一貫の生産体制も強みのひとつです。

- 所在地:福岡県北九州市小倉南区大字朽網3914-75

- 電話番号:093-473-3411

- 公式HP:http://www.yohwa.co.jp/

プラスチックの専門商社。商社ならではの豊富な品ぞろえで、原料調達に強みを持ちます。単に素材を販売するだけでなく、スーパーエンプラによる軽量化といった提案力も強みです。

- 所在地:大阪府大阪市西区新町1-1-7

- 電話番号:06-6533-1134

- 公式HP:https://www.nagaseplastics.co.jp/

プラスチックの加工製造はもちろん、資材調達や試作品の作成、小ロットでの製造など柔軟に対応してくれる製造会社です。短納期や大量生産にも、柔軟に応じてくれます。

- 所在地:茨城県ひたちなか市山崎46-2

- 電話番号:029-265-8004

- 公式HP:http://www.mitoseiko.co.jp/

上海のプラスチック部品製造会社で、射出成形による製造を行っています。EU諸国やEFTA加盟国に商品を輸出できるCE試験に合格しており、安全性の高さには国際的な信頼があります。

- 所在地:NO.10,335 Xuanqiu Road,Pudong District,Shanghai,PR China

- 電話番号:+86 21 58150339806 /+86 15801877653/+86 15801879115

- 公式HP:https://ja.plasticmoldfactory.com/

専門部署による完成品検査の徹底が評判。外観検査、寸法検査、精密検査など厳しく検査しており、品質の確保に努めています。切削加工を得意とする製造会社です。

- 所在地:大阪府寝屋川市葛原1-35-3

- 電話番号:072-839-5445

- 公式HP:http://www.wbix-med.jp/

プラスチックの品質を維持するため、工場内を常に気温22℃、湿度50%にする恒温・恒湿環境を保ち、部材の生産をしています。「かながわ中小企業モデル工場」指定会社です。

- 所在地:神奈川県綾瀬市吉岡507-3

- 電話番号:0476-76-4181

- 公式HP:http://jyushikakou.com/index.html

東京の住宅街にある街工場。小規模ながら、フットワークの軽さが自慢のプラスチック加工会社です。小中ロットの生産が中心で、1品の試作にも柔軟に対応してくれます。

- 所在地:東京都品川区西中延1-2-7

- 電話番号:03-3782-5907

- 公式HP:http://shirane-dk.co.jp/

金属加工を得意とする会社ですが、プラスチック加工にも応用して微細な加工技術を有すのが強みです。医療用ワイヤーの場合、極細直径30ミクロンの製造実績もあります。

- 所在地:東京都新宿区市谷田町2-37千代田ビル

- 電話番号:03-3260-5326

- 公式HP:http://www.kyoseiltd.co.jp/

切削加工を中心に、医療機器の製造から販売まで手がける会社です。いわゆる町工場ですが、技術力とスピードの速さを武器に、精度の高い部材を提供しています。

- 所在地:愛媛県松山市和気町1-446-6

- 電話番号:089-979-3794

- 公式HP:http://www.miyatani-medical.jp/

24時間フル稼働の工場で、即日納品も実現するスピード感のある会社です。夕方に発注した場合でも、翌朝には納品可能。自社倉庫に豊富な在庫を抱えていることも短納期の秘訣です。

- 所在地:埼玉県日高市女影1288

- 電話番号:042-985-4881

- 公式HP:http://miyazaki-net.com/

こちらも24時間稼働のプラスチック加工製造会社。試作にも積極的に応じ、クオリティの高い試作品を短期間で製作できる体制を整えています。品質管理体制も24時間稼働です。

- 所在地:東京都青梅市末広町1-7-10

- 電話番号:0428-32-3731

- 公式HP:https://www.minamidesign.co.jp/

従業員9名の小規模な会社ながら、歴史は半世紀以上もあります。CNC櫛歯旋盤を使った加工が中心で、100~500個くらいの小ロット生産にも柔軟に応じてくれます。

- 所在地:埼玉県坂戸市中小坂944-10

- 電話番号:049-284-7932

- 公式HP:https://u-ohashi.com/

画像測定器や3次元測定などの検査測定機器をそろえており、さまざまな品質基準に応えられる体制を構築。5軸加工、複合旋盤などを使った加工にも応じています。

- 所在地:福岡県柳川市西浜武500-1

- 電話番号:0944-73-0811

- 公式HP:http://www.ariakegiken.com/

アルミと樹脂に特化した製造会社。24時間体制で生産していますが、大量生産より小中ロットの受注が多いようです。試作についてもデザインモデルからデモ用モデルまで対応します。

- 所在地:岩手県上閉伊郡大槌町吉里吉里第30地割9-1

- 電話番号:0193-44-2301

- 公式HP:https://www.sasapla.co.jp/

旋盤を使った加工を得意とする会社です。社内には、CNC自動旋盤、CNCタッピングセンターをはじめ約80台の旋盤工作機械を所有しています。半世紀以上の歴史と実績も強みです。

- 所在地:東京都品川区荏原5-7-3

- 電話番号:03-3785-1148

- 公式HP:https://www.shinkohss.com/

長野県坂城町にある昭和樹脂工業は、注射剤キャップ等医療用プラスチック製品・部品を中心としてさまざまな分野の製品を製造しています。生産環境はクラス10000のクリーンルーム成形工場を完備していますので、衛生面での管理体制も万全です。

- 所在地:長野県埴科郡坂城町坂城9444番地

- 電話番号:0268-82-2417

- 公式HP:https://www.showajushi.co.jp/

サンシードでは、独自の品質保証体制によって、徹底した管理を実施しています。画像検査機や検査データ分析システムを自社で開発し、自社製品に最適な品質管理体制が構築されているのです。トレーサビリティも万全ですから、万が一の場合にも安心できます。

- 所在地:京都府相楽郡精華町光台1-2-9

- 営業時間:記載なし

- 電話番号:0774-39-8201(代)

- 公式HP:http://www.sunpla.co.jp/

増田樹脂化学工業は、2007年5月に品質マネジメントシステムの国際規格であるISO9001:2000の認証を取得し、2018年4月にISO9001:2015へ移行しています。また、2015年4月に、ISO13485:2003の認証も取得、2019年2月にISO13485:2016へ移行し、医療機器製造に向けた取り組みを強化しています。

- 所在地:静岡県焼津市坂本221番地の1

- 営業時間:記載なし

- 電話番号:054-627-6317(代)

- 公式HP:http://www.mjk1964.co.jp/index.php

ツルミプラでは、強度、耐薬品性、光透過性など製品に求める機能や用途によって、必要な成形方法を選択しています。単色成形(エンプラ成形、スーパーエンプラ成形)から2色成形、インサート成形などを行っており、また、その後の2次加工も可能です。

- 所在地:大阪府大阪市鶴見区鶴見1丁目6番95号

- 営業時間:記載なし

- 電話番号:06-6911-0005

- 公式HP:https://www.turumipla.co.jp/

タクセルは、独自の射出成形技術(RHCM)を活かした微細加工成形と、クリーンルーム・ISO13485など、医療機器向け製品製造に適した各種ソリューションを保有しています。マイクロニードルや細胞培養用プレートなどの需要に応えています。

- 所在地:栃木県栃木市西方町本郷600番地

- 営業時間:記載なし

- 電話番号:0282-92-0091

- 公式HP:https://takcel.co.jp/index.html

協和精工株式会社は、製造品質向上のため、ISO9001認証、医療機器製造業登録、化粧品製造業許可を取得しています。そのノウハウを活用して、高いモチベーションを持つ熟練した人材が精度の高い検査を行い、高品質な製品を提供しています。

- 所在地:埼玉県さいたま市岩槻区諏訪2-1-19

- 営業時間:記載なし

- 電話番号:048-794-5575

- 公式HP:https://kyowaseiko-i.co.jp/

木幡工業は、国内生産の要望や、土曜日・日曜日および祝日も24時間操業しフットワークを活かした納期対応など、顧客の希望に沿った生産体制を整えることができます。安心安全を基本として、さまざまな製品を製造しています。

- 所在地:茨城県那珂市向山808-6

- 営業時間:記載なし

- 電話番号:029-295-2321

- 公式HP:https://www.kohata-mfg.co.jp/

山田精工では、プラスチック製造の肝となる金型の設計から製造組み立て、生産までの工程を、すべて社内、そして国内で生産しています。そのため、クライアントからのフィードバックや設計の変更などに対しても迅速な対応が可能。フレキシビリティが求められる案件でも安心です。

- 所在地:新潟県魚沼市今泉463番地

- 営業時間:記載なし

- 電話番号:025-799-3555

- 公式HP:https://yamada-s.jp/

八十島プロシード株式会社は、国内でも最大級規模の3Dプリンター成形をおこなっている企業です。 単なる試作用途だけではなく、医療用材料のプリント出力サービスや3Dデータの編集や作成、医療データ(DICOM)の編集も実施しています。

- 所在地:神戸市中央区港島南町3丁目2-11

- 営業時間:記載なし

- 電話番号:078-200-4851

- 公式HP:https://www.yasojima.co.jp/medical/

ニッポー株式会社では、ディスポーザブルタイプの医療機器などをISO13485とISO9001の認証を受け、その管理基準に基づく生産体制を構築しています。、10,000クラスのクリーンルームで製造を行っていて、製品の組み立てにも熟練の作業員が携わり、細心の注意を払って作業をしています。

- 所在地:大阪府大東市氷野2丁目3番7号

- 営業時間:記載なし

- 電話番号:072-870-8866(代表)

- 公式HP:https://nippoltd.co.jp/

太陽工業株式会社では、社内で一貫した生産体制をとっています。プラスチック射出成形、塩ビ加工、塩ビ成形及び成形部品の接着、組立、リーク検査までおこなうことで、製造方法の打合せから試作、量産まで、高い技術と豊富なノウハウにてサポートしています。

- 所在地:埼玉県川越市芳野台1-103-14

- 営業時間:記載なし

- 電話番号:049-225-1391

- 公式HP:https://www.taiyokougyo.co.jp/

医療分野に特化したプラスチック製品を設計・製造している会社です。設計から包装梱包に至るまで一貫した生産体制を整えており、すべての製品を国内で製造しています。

- 所在地:名古屋市中川区高杉町115

- 電話番号:052-362-3851

- 公式HP:https://www.sanki-kasei.co.jp/

東邦工業は、医療分野だけでなく自動車部品やOA機器、家電製品などの設計や製造をしている会社です。医療機器部品はクリーンルームでの製造を行うなど、管理体制も整えています。

- 所在地:群馬県安中市嶺1610(本社工場)

- 電話番号:027-385-1111

- 公式HP:http://www.toho.ne.jp/

株式会社ベテル

電子部品組立会社として創業し、現在ではプラスチック成形事業を中心に展開。歯科機器、口腔ケア製品、医療関連機器などのデザイン、試作や量産まで、幅広く対応しています。

- 所在地:茨城県石岡市荒金3-11

- 電話番号:0299-23-7411

- 公式HP:https://www.bethel-plastics.jp/

株式会社八光

ステンレスチューブを得意としており、分析機器や精密機器も手掛けています。成形品では、汎用プラスチックからエンジニアリングプラスチックまで、幅広く対応しています。

- 所在地:長野県千曲市大字磯部1490

- 電話番号:026-275-0121

- 公式HP:https://www.hakko-medical.co.jp/

株式会社 ニッセイ アイソレイト

自動車から医療機器まで、幅広い分野のプラスチック製品を取り扱っており、インジェクション成形、真空成形、ブロー成形、インサート成形、プレス加工などに対応しています。

- 所在地:静岡県浜松市中区上島6丁目3番20号

- 電話番号:053-475-9191

- 公式HP:https://nissei-isolate.jp/

株式会社 樹研工業

プラスチックの精密射出成形を得意としている株式会社樹研工業。独自の生産・管理システムを構築しており、作業記録と製品サンプルは30年間保存されるなど、信頼性を高めています。

- 所在地:愛知県豊橋市神野新田町字トノ割35

- 電話番号:0532-31-2061

- 公式HP:https://www.juken.com/

玉川精密はプラスチック射出成形を行っている会社です。成形品製作や組み立てなどにも対応しています。生産管理体制を整えており、短納期や量産での依頼も引き受けています。

- 所在地:大阪市生野区新今里1 丁目5 番4 号

- 電話番号:06-6752-4288

- 公式HP:https://tamagawa-s.com/index.html

米山製作所はプラスチック成型を主業務として、創業から「モノ造り」にこだわっている会社です。医療機器や自動車部品、OA部品やプラモデルなどの成形加工や設計を手掛けています。

- 所在地:静岡県駿東郡長泉町上土狩188-1

- 電話番号:055-986-5349

- 公式HP:http://www.yoneyama-ss.com/

東洋レヂン株式会社は、独自の技術を用いて刺さない鍼などを開発している会社です。さまざまなプラスチック原料の着色加工に対応しており、インジェクション成形、ミクロンオーダーのほか、金型加工・設計などについても相談できます。

- 所在地:静岡県富士市厚原2104-1

- 電話番号:0545-71-2023

- 公式HP:http://www.resin.co.jp/index.html

高機能のプラスチック押出成形を長年行ってきたエンズィンガーグループが日本で展開するのが、エンズィンガージャパン株式会社です。押出素材の販売・サポートを行っており、加工にも対応しています。幅広い素材を取り扱っているため、選択肢が豊富です。

- 所在地:東京都江戸川区臨海町3丁目5番1号

- 電話番号:03-5878-1903

- 公式HP:https://www.ensingerplastics.com/ja-jp

THY精密工業は、台湾を拠点とする海外企業です。小型プラスチック製品の製造を主力としており、設計から製造、包装までをも行います。医療機器部品の他、小型家電やレンズ、光ファイバーなど多岐にわたる業界の精密部品も取り扱っています。

- 所在地:No.107, Zhongzheng Rd., Puyan Village, Puyan Township, Changhua, 516, Taiwan

- 電話番号:886-4-8653625

- 公式HP:https://jp.thy-precision.com/

株式会社バンディックは、山梨県韮崎市に拠点を構える医療機器の受託生産会社です。設計から生産・組立・出荷までを一貫して行っています。小ロットから大量生産まで幅広い要望に対応します。

- 所在地:山梨県韮崎市龍岡町下條南割596-146

- 電話番号:0551-22-8700

- 公式HP:https://bandick.co.jp/

全数良品主義を掲げ、品質管理にこだわっているプラスチック部品製造会社です。一貫生産システムを整えており、最初から最後まですべてお任せできるという点も強みです。

- 所在地:岡山県小田郡矢掛町小田6500

- 電話番号:866-84-8111

- 公式HP:https://www.fujibake.com/

主に成形試作を行っているメーカーであるQMS株式会社。試作成功が量産化成功につながると考え、品質が高い製品をスピーディーに納品することにこだわっています。1週間での納品が可能なValue7も提供しています。

- 所在地:(本社)埼玉県川口市上青木1-3-12

(四日市営業所)三重県四日市市西浦1-4-11けやきビル2F - 電話番号:048-255-0051

- 公式HP:http://www.qms-co.com/

工業用や医療用のゴム製品の製造・販売を行っている会社です。日本国内にある株式会社大和ケミカル本社のほか、タイやベトナムにも拠点を構えています。品質にこだわっているのはもちろんのこと、環境への取り組みにも力を入れています。

- 所在地:神奈川県厚木市上依知1405-3

- 電話番号:046-245-3871

- 公式HP:http://yamato-chemical.co.jp/

医療機器パーツのほか、情報機器パーツの製造にも取り組んでいる会社です。徹底した品質保証体制に力を入れており、衛生・安全性を高めたパーツ製造を行っています。高品質でありながら短納期、低コストを目指しています。

- 所在地:長野県安曇野市明科光582

- 電話番号:0263-62-2294

- 公式HP:http://www.sankyoseimitsu.co.jp/

本社工場の神奈川をはじめ、国内外に7つの生産拠点を構えて医療用機器をはじめ様々なプラスチック制作を展開しています。軟資材の射出成型を得意とし、ニーズに合わせて機構デザインから材料のカスタマイズまで対応しています。

- 所在地: 神奈川県藤沢市用田475

- 電話番号:0466-48-7572

- 公式HP:http://www.nissei-group.com/gr_nej/

生体適合性のバイオマスプラスチックを射出成型で大量生産し、美容医療分野に提供しています。自社の素材を用いて開発したネイルコンタクトやネイルシールを施術方法も合わせて販売し、社会貢献しています。

- 所在地:東京都大田区北糀谷1-15-20(株)森中製作所内

- 電話番号:記載なし

- 公式HP:https://aicoltd.net/

世界レベルの丸形状成形加工品を見据えて、お客様の要望に合わせた製品設計・金型設計製作・射出成形を行っている会社です。関連会社と協力し、豊富な設備を使用してニーズに合った製品を提供しています。

- 所在地:埼玉県川口市中青木3-10-3

- 電話番号:048-251-8331

- 公式HP:https://www.usami-mold.com/

医療機器・医療機器部品の提案・製造・組み立てを行っています。1人ひとりが人の健康や人命にかかわる部材の生産、組み立てを行っていることに自覚を持つことで、品質の向上・安定した生産・安定した供給を目指しています。

- 所在地:宮崎県東臼杵郡門川町大字加草2725番地(本社・工場)

※鹿児島に工場と営業所、福岡・東京・日南・延岡・日向に営業所あり - 電話番号:0982-63-7111

- 公式HP:https://www.yasui-kk.co.jp/

型製作から成形や加工、仕上げに至るまで社内一貫生産で対応している会社です。コスト低減の提案も行っており、コストメリットを考えた工法転換も可能。短納期にも対応しています。

- 所在地:群馬県太田市西新町8-7(本社工場)

群馬県伊勢崎市曲沢町1259(伊勢崎工場)

群馬県太田市西新町105-6(モールド技術部) - 電話番号:0276-31-3119

- 公式HP:https://www.uepura.com/

テクノロジー×デザインで、ブロー成形によってさまざまな分野のプラスチック製品を手掛けてきた会社です。医療部品に関しては、全館クリーンルームの自社工場で手術に使用するプラスチック部品を提案・製造しています。

- 所在地:愛知県新城市川路字夜燈23-2(本社)

- 電話番号:0536-23-1351(本社)

- 公式HP:https://www.hondaplus.co.jp/

エスバンス株式会社は、これまでに長年にわたってプラスチック成形用金型の専門メーカーとしてノウハウを蓄積してきました。コスト削減のための取り組みを行っているほか、大型の金型から小型精密金型までさまざまな相談ができます。

- 所在地:大阪府枚方市野村中町62-1

- 電話番号:072-858-1121

- 公式HP:https://www.s-vance.co.jp/

株式会社クニイは、14種類もの樹脂素材に対応している会社です。また、さまざまな加工技術を採用しているので、多くの相談が可能です。丁寧なヒアリングを行い、適した素材や加工について選定してもらえるので、わかりやすいです。

- 所在地:東京都千代田区神田紺屋町16

- 電話番号:03-3252-0731

- 公式HP:https://www.kk-kunii.co.jp/

株式会社西成工業は、外観品、内装品、機能部品などの医療機器部品などの製造に対応している会社です。構想検討の段階から相談が可能であるため、依頼したいもののまだ具体的な部分が決まっていないような場合も相談しやすいです。

- 所在地:愛知県一宮市西大海道字宅美25番地の2

- 電話番号:0586-76-3967

- 公式HP:http://www.nishinari-ind.co.jp/

佐藤ライト工業株式会社は、異物混入防止管理や衛生管理、独自技術を用いた+αの価値を提供することなどに力を入れている会社です。製品設計から量産、品質管理に至るまで一貫した生産体制を取っており、総合的なサポートを行っています。

- 所在地:三重県津市芸濃町椋本2768-2

- 電話番号:059-265-3211

- 公式HP:http://sato-gr.co.jp/index.html

株式会社プラスチック・ホンダは、高精度なプラスチック製品の製造に取り組んでいる会社です。射出成形に対応しており、クリーンな環境での製品づくりを行い、不良品率0%を目指しています。技術革新や創意工夫にも力を入れています。

- 所在地:東京都千代田区神田淡路町1-1-1

- 電話番号:03-5209-6088

- 公式HP:http://www.plastichonda.com/

緑川化成工業株式会社は、医療器や光学機器、医薬品など、さまざまな分野で製品づくりを行っています。用途に合わせる形で適した素材や加工方法を提案可能です。グループとしての総合力を活用し、ニーズに合わせた製品ラインナップを目指しています。

- 所在地:東京都台東区駒形1-4-18

- 電話番号:03-3842-2901

- 公式HP:https://www.midorikawa.co.jp/

有限会社岸本工業は、プラスチックの精密加工や開発・研究支援に取り組んでいる会社です。可視化(透明)加工ができるため、目的に合わせた透明度に調整してもらうこともできます。ユニットや装置などの製造も依頼可能です。

- 所在地:東京都大田区西六郷4-18-8

- 電話番号:03-5703-8171

- 公式HP:https://kishimotokogyo.co.jp/

有限会社長利製作所はプラスチック射出成形に対応している会社です。医療部品から住宅建材まで幅広い加工を行っており、素材・成形方法・表面処理など製品の企画段階からアドバイスしてくれます。開発・試作~量産まで対応可能です。

- 所在地:大阪府東大阪市川俣1-16-14

- 電話番号:06-6783-0910

- 公式HP:https://www.chouri-seisakusyo.com/

真空成形・圧空成形・射出成形での成形を行っており、お客様の製品に合わせた成形方法、原料材の選択・提案も行っている会社です。創業以来こだわってきた製品づくりへの思いで、お客様の頼れるパートナー、そしてアドバイザーとしてものづくりに関わっています。

- 所在地:東京都千代田区神田佐久間町3丁目29番地

- 電話番号:03-5820-2911

- 公式HP:http://www.acouskk.co.jp/plastic/index.html

高い品質と高い精度での生産を行っている、サンポー工業株式会社です。小ロット・多品種生産を主体として、設計から成形、組立、加工、塗装や印刷に至るまで、幅広いユーザーの要望に応える一貫生産体制にこだわっています。

- 所在地:東京都板橋区舟渡4-6-11

- 電話番号:03-3937-8561

- 公式HP:https://www.sunpo.co.jp/

未来を意識した製品製造をモットーとしてプラスチック製品の開発を行っている会社です。高い品質を保ちながらお客様の期待に応えるものづくりを続けており、金型設計、製作・成形・加工など、すべてを自社工場内の設備で手掛けています。

- 所在地:東京都荒川区荒川5丁目39番2号

- 電話番号:03-3892-5721

- 公式HP:https://arakawajushi.co.jp/

尊い生命にかかわる製品を提供する企業であることを自覚し、お客様の立場に立った製品開発を続けてきた会社です。製品の設計から加工・組立・滅菌・包装に至るまで一貫生産で対応しています。

- 所在地:奈良県大和高田市曽大根2-6-1

- 電話番号:0745-52-5681

- 公式HP:https://www.naniwa-rubber.co.jp/

医療機器用のプラスチック部品の

加工についての基礎知識

医療用プラスチック部品の加工は、主に「射出成形」と「切削加工」で製造するのが一般的です。それぞれの加工法について解説します。

医療用部材のプラスチック射出成形

射出成形とは、熱して溶かした樹脂を金型に流し込み、冷却固化して成形する加工法です。ひとくちに射出成形といっても、低圧成形、射出圧縮成形、ガスアシスト、二色成形などの方法があり、形状やサイズ、素材などの要因で加工法が異なります。加工法の詳細や注意点などをまとめて解説します。

医療用プラスチック部材の切削加工

切削加工とは、プラスチックの塊を専用の工作機械で削り取りながら成形する加工法です。工作機械には旋盤、フライス、研削盤、ボール盤などの種類があり、形状に応じて複数の機械を使い分けながら製造するのが通例です。切削条件や注意点など、切削加工のポイントを案内します。

【PR】医療機器の部材加工のプロに聞く!

プラスチック部品の試作依頼時のポイント

初めてプラスチック部品の試作や加工を依頼する際、「小ロットでも受けられる?」「依頼するとき、どんな情報を渡せばよい?」と疑問に思う医療機器メーカーの担当者も少なくないでしょう。まだ駆け出しの方ならなおさらです。

そこで、医療機器用の部材を扱って64年、試作品1個からでも対応してくれる若林精機工業のご担当者の方々に、プラスチック部品の試作依頼時のポイントをMediプラメディア編集チームがうかがってきました。

医療用部材の樹脂加工の基礎知識

医療用プラスチックの特徴を、耐薬性、耐久性、耐熱性にわけて解説します。また、プラスチック成形でよくある成形不良の解決策もお伝えします。

プラスチック素材の種類

多様な種類があるプラスチック。それぞれの特徴を物性から解説するとともに、医療用機器への使い道や使用上の注意点をまとめました。

アクリルからできる医療機器部品

透明性が高く変形しにくい樹脂として、アクリルは医療現場でも多用されるプラスチックです。外科手術で用いる流体の継手や血管塞栓などに使われるケースが多く見られます。

ABSからできる医療機器部品

バランスの取れた機械的性質を持ち、さまざまなシーンで活用される樹脂です。加工もしやすく、射出成形、切削、溶接、接着など、いずれの加工にも対応します。

ペットからできる医療機器部品

衝撃に強く、耐摩耗性もあるペット(PET)。ガラス繊維などで強化された素材は、エンプラとして活用されます。耐水性もありますが、一部の薬品には耐性が弱いので注意が必要です。

三フッ化からできる医療機器部品

耐熱性と耐薬性に優れた樹脂。特に耐薬性は、ほとんどの薬品に侵されないという特性があります。摩擦の少ない樹脂で電気的特性も良く、絶縁体にも活用される樹脂です。

MCナイロンからできる医療機器部品

一般的なナイロンの機能性を強化し、機械的特性を高めたエンプラです。耐摩耗性に優れており、特に高荷重の環境で使用する際に効果を発揮します。グレードの多さも魅力です。

ポリエチレンからできる医療機器部品

プラスチックの代表格として生産量の多いポリエチレン。衝撃に強く、耐水性や耐薬性も比較的に高い樹脂ですが、熱に弱いという一面もあわせ持ちます。

ポリプロピレンからできる医療機器部品

比重は0.91と、水に浮かぶプラスチックです。ポリエチレンと比較されることが多い素材ですが、ポリエチレンより軽量で耐薬性もある樹脂のため、使い勝手のよいプラスチックです。

塩化ビニールからできる医療機器部品

塩化ビニール(塩ビ)も機械的特性が高く、強度や耐候性の点で優れた樹脂です。酸やアルカリといった薬品への耐性はありますが、有機溶剤に弱い点には注意が必要です。

ポリカーポネートからできる医療機器部品

衝撃に強く透明性の高い素材ですが、耐薬性に弱い点がデメリット。医療機器では、人工透析器や酸素濃縮器の部品、歯科ブラケット、弁サイザーなどに使われることが多いです。

POMからできる医療機器部品

摩擦や疲労に強く、繰り返し動作の多い部分などに使われるエンプラです。洗浄剤や消毒剤などの溶剤にも耐性があるほか、オートクレーブ(高温蒸気滅菌処理)にも対応します。

PBTからできる医療機器部品

連続耐熱温度はそれほど高くないものの、長時間の熱にも劣化がしにくいという点がPBTの特徴です。有機溶剤や油脂などへの耐性もありますが、アルカリには弱い一面もあります。

PPSからできる医療機器部品

融点は約280℃もあり、耐熱性に優れたスーパーエンプラです。ガラスや充填剤などで強化した素材は耐久性や耐薬性も高く、ほとんどの薬品に侵されない強さを持っています。

PEEKからできる医療機器部品

連続耐熱温度が250℃前後もある、熱に優れた樹脂です。あらゆる薬品に耐性があり、カテーテルシャフトや試薬ラインチューブなど、さまざまな部品に使われています。

PTFEからできる医療機器部品

フッ素樹脂の一種。摩擦の少ない素材で、あらゆる素材のなかで低摩擦特性はトップクラスです。医療用具では、ラインチューブやガイドワイヤーコーティングなどに活用されます。

PSUからできる医療機器部品

酸やアルカリに比較的に強く、水や温水による劣化もしにくい樹脂です。衛生面にも優れており、オートクレーブ減菌を繰り返す必要がある医療機器などにも使用できます。

PEIからできる医療機器部品

「ウルテム」という商品名で知られるスーパーエンプラ。耐薬性や高温への耐性が強い樹脂ですが、衝撃に弱く耐摩耗性も低いため耐久性を求める部材には不向きです。

PESUからできる医療機器部品

温度差の激しい環境でも機械的特性を維持する点が特徴のひとつ。高温時でも剛性を保ち、耐久性の高い樹脂です。煮沸消毒やスチーム減菌を繰り返す医療用具に適しています。

PBIからできる医療機器部品

熱分解温度は600℃以上。高温でも膨張率や熱伝導率が低く、安定性は抜群のスーパーエンプラです。素材が高価なため医療機器では普及が遅いものの、今後期待される樹脂でしょう。

医療装置のプラスチック部品

医療装置には、目に見えないところにもプラスチックが多数使われています。プラスチック部品を、装置の種類ごとに紹介します。

マニホールド、推移検知用電極保持機、カテーテルなどにプラスチック部品が使われます。その材質は、汎用プラスチックからスーパーエンプラまで、さまざまな樹脂があります。

外装やカバーには汎用プラスチック、カプラや気泡検出器にはポリアセタール、保護フィルターにはフッ素樹脂など、樹脂の特性や環境にあわせて素材が選定されています。

汎用プラスチックが原料となることが多い尿分析装置。ポリプロピレン、ポリエチレン、ポリスチレンなどが材料として使われることが多いようです。

製剤生産用機械に使われるプラスチック部品は、薬液を使用しても変質しない「耐薬性」と、調合の際に加熱しても変形しない「耐熱性」に優れた樹脂が選ばれます。

計数測定機器に使用されるプラスチックに求められる要素は、薬品やフィルムの滑りやすさやひっかかりに順応する樹脂であること。樹脂の機械的特性が選定基準になるようです。

人工呼吸器には、スーパーエンプラが用いられることが多いようです。それに対して麻酔機では、ポリプロピレンや塩化ビニールなどの汎用プラスチックが多く用いられています。

内視鏡スタンドにはアクリル、先端を保護するキャップはポリエステルなど、内視鏡は部位ごとに樹脂を使い分けています。ABS、ポリアセタールなども活用されます。

装置筐体のカバーには、ABSなどの汎用プラスチックが使われています。このほか、超音波が発せられるプローブ部分にも、プラスチックが使われることが多くみられます。

X線透視撮影装置は放射線を扱う機器ですから、耐放射線に優れた樹脂を使う必要があります。現在の機器は金属やガラスが主体ですが、スーパーエンプラの使用も検討されています。

CTスキャンもX線を使った非破壊検査ですから、耐放射線に優れたプラスチックが求められます。現在のCTに使われているプラスチックについて解説します。

材質にも精度の高さが求められるMRI。従来は金属が使われるのが一般的でしたが、磁性を持つ金属だと事故につながる可能性があることから、プラスチックの代用が増えています。

店舗や施設などの入口で見かける非接触型体温計などの発熱検査機も、本体外装にはABが使われるなど、さまざまなプラスチックが使われています。

医療機器のプラスチック部品の種類

医療現場で目にする医療機器の多くが、プラスチックで構成されています。医療機器ごとにプラスチックの加工法や注意点を解説しましょう。

ニップル

点滴チューブをつなぐコネクタなどに使用されるニップル(継手)は、樹脂製のものがほとんどです。射出成形や切削で製造されることの多いニップルの加工法を紹介します。

チャンバー

使用目的にあわせて多彩な種類があるチャンバー。金属製が主流だったドラフトチャンバーも、最近は軽量素材の塩ビなどの樹脂への置き換えが進んでいます。

シール

成形品を溶着するときなど二次加工として活用される医療加工シール。溶着性を高めるには、成形品にも二次加工を見据えて設計製造することが求められます。

支持具

治療や検査をスムーズに進めたり、患者の身体を支えたりとさまざまな種類がある支持具。用途に合わせて素材や加工法を変える必要があるため、最初の設計が重要になります。

固定具

固定具は、何を固定するかによって仕様が異なりますが、耐久性が求められることが多いため機械的特性に注目することが大切です。強度や摩擦などに適した素材選びがポイントでしょう。

フロート

液面水位の管理などに使用されるため、薬液への耐性が樹脂選びのポイントのひとつ。また加工の際には、相手材と外れにくい構造になっているなど嵌合性の高さも重要です。

ベンザ(弁座)

バルブなどに使用され、気体や液体などの制御に欠かせない部材です。高い耐薬性を求められる部材でもありますから、使用する液体に耐性のある樹脂を選ぶことがポイントです。

マニホールド

気体や液体の流れを確認しやすいよう、透明性の高い樹脂を選ぶことが注意点のひとつ。相手材との嵌合性や圧力にあわせた設計も求められるため、材質や機械的特性の検討も大切です。

シリンダ

診察台や手術台の高さや角度の調整に重要な役割を担うシリンダ。用途に合わせて、機械的特性に優れた樹脂を選ぶことが重要になります。特に耐腐食や耐磨耗がポイントです。

ブッシュ

機械的特性に加え耐薬性や耐熱性も求められるため、金属製が多くみられるブッシュ。ただ、優れた耐久性を持ち潤滑剤が不要なスーパーエンプラへの置き換えも進んでいます。